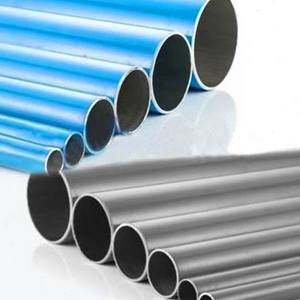

6082高耐磨鋁合金管 卓越性能與廣泛應用解析

引言

在現代工業制造領域,材料的選擇對于產品的耐用性、性能和成本控制至關重要。鋁合金管材因其輕質、高強度、良好的耐腐蝕性和加工性能,被廣泛應用于航空航天、交通運輸、建筑結構和機械制造等行業。其中,6082鋁合金管作為一種高耐磨、高強度的優質管材,憑借其出色的綜合性能,正逐漸成為高端工業應用的首選材料之一。本文將深入探討6082高耐磨鋁合金管的特性、制造工藝、應用領域及未來發展趨勢。

一、6082鋁合金的基本特性

6082鋁合金屬于Al-Mg-Si系合金,是一種熱處理可強化鋁合金。其主要化學成分包括鎂(Mg)、硅(Si)以及少量的錳(Mn)、鉻(Cr)等元素。這些元素的合理配比賦予了6082鋁合金優異的力學性能和耐磨性。

- 高強度與硬度:通過適當的熱處理(如T6狀態),6082鋁合金的抗拉強度可達300MPa以上,屈服強度超過250MPa,布氏硬度(HB)通常在100以上。這種高強度特性使其能夠承受較大的載荷和沖擊。

- 優異的耐磨性:6082鋁合金經過特殊工藝處理后,表面硬度和耐磨性顯著提升,能夠在摩擦和磨損環境下保持較長的使用壽命,特別適用于需要頻繁運動或接觸的部件。

- 良好的耐腐蝕性:該合金在自然環境下形成致密的氧化膜,對大氣、淡水和許多化學介質具有較好的抵抗能力,減少了維護成本。

- 加工性能優越:6082鋁合金易于進行擠壓、彎曲、焊接和機械加工,能夠制成各種復雜形狀的管材,滿足不同應用場景的需求。

- 輕量化優勢:密度約為2.7g/cm3,僅為鋼的三分之一,在需要減重的領域(如汽車、航空航天)具有明顯優勢。

二、6082高耐磨鋁合金管的制造工藝

高品質的6082鋁合金管材依賴于先進的制造工藝,主要包括以下幾個關鍵步驟:

- 熔煉與鑄造:采用高純度鋁錠和合金元素,通過精確的熔煉控制,確保成分均勻。隨后進行半連續鑄造,形成鑄錠。

- 均勻化處理:鑄錠在高溫下進行均勻化退火,消除成分偏析和內應力,為后續擠壓做好準備。

- 熱擠壓成型:將加熱的鑄錠放入擠壓機,通過模具擠出成管材形狀。這一過程能夠細化晶粒,提升材料的力學性能。

- 熱處理:對擠壓后的管材進行固溶處理和時效處理(如T6處理),以最大化其強度和硬度。這是實現高耐磨性的關鍵步驟。

- 表面處理:根據需要,可進行陽極氧化、噴涂或拋光等表面處理,進一步增強耐磨性、耐腐蝕性和美觀度。

- 精整與檢測:通過矯直、切割等工序確保尺寸精度,并利用超聲波探傷、硬度測試等手段進行嚴格的質量控制。

三、主要應用領域

得益于其卓越的性能,6082高耐磨鋁合金管在多個行業中發揮著重要作用:

- 交通運輸:用于制造汽車底盤部件、卡車車架、自行車車架及軌道交通的 structural components。其輕量化特性有助于降低能耗,提升燃油效率。

- 機械制造:作為液壓缸筒、輸送輥筒、紡織機械導輥等耐磨部件,在高速運轉和重載條件下表現穩定。

- 建筑工程:用于腳手架、門窗框架、幕墻支撐結構等,兼具強度與耐候性。

- 航空航天:應用于飛機機身框架、起落架部件等,滿足高強度、輕量化和抗疲勞的要求。

- 運動器材:如登山杖、輪椅框架等,提供可靠的支撐和耐用性。

- 新能源領域:在太陽能支架、風力發電部件中,其耐腐蝕和輕質特性尤為突出。

四、市場前景與發展趨勢

隨著全球對節能減排和輕量化需求的日益增長,6082高耐磨鋁合金管的市場前景廣闊。未來發展趨勢主要體現在以下幾個方面:

- 工藝優化與創新:通過改進擠壓技術、開發新型熱處理工藝,進一步提升管材的耐磨性和綜合性能。

- 綠色制造:推廣再生鋁的使用,降低生產能耗,實現可持續發展。

- 定制化與智能化:結合數字化設計和智能制造,提供更精準的尺寸和性能定制服務,滿足多樣化應用需求。

- 跨行業融合:隨著新材料技術的進步,6082鋁合金管有望在新能源汽車、高端裝備制造等新興領域獲得更廣泛應用。

###

6082高耐磨鋁合金管以其高強度、優異耐磨性、良好加工性能和輕量化特點,已成為現代工業中不可或缺的關鍵材料。從制造工藝到應用實踐,其技術不斷成熟,市場潛力持續釋放。隨著技術的不斷創新和環保要求的提高,6082鋁合金管材必將在更多領域展現其獨特價值,推動相關行業向高效、節能、可持續的方向發展。對于工程師和采購者而言,深入了解這一材料的特性與應用,將有助于做出更明智的材料選擇,提升產品競爭力。

如若轉載,請注明出處:http://www.hb8866.cn/product/62.html

更新時間:2026-01-11 20:15:03